3-D-Puzzle

Anspruchsvolle räumliche Gegebenheiten stellen den Neubau der Palettierung der Brauerei Wittmann vor große Herausforderungen – sie werden gelöst

Die Brauerei C. Wittmann OHG, Landshut, ist eine mittelständische Privatbrauerei, die sich seit fünf Generationen in Familienbesitz befindet. Sie ist aus den Braustätten „Zum Heiß“ und „Zum Dräxlmair“ hervorgegangen. Die Geschichte der Braustätte „Zum Dräxlmair“ lässt sich bis zum Jahre 1616 zurückverfolgen. 1905/06 wurde die zu jener Zeit noch in der Landshuter Innenstadt gelegene Braustätte an den damaligen Stadtrand verlegt, wo sie sich heute inmitten des Stadtteils Achdorf befindet. Ausgegliedert werden musste allerdings die Verwaltung, die heute im historischen Etzdorf-Palais in der Ländgasse zu finden ist.

Die Brauerei Wittmann als Spezialitätenbrauerei beliefert ihre Kunden im Umkreis von zirka 50 bis 70 km rund um Landshut. Sie ist ein klassischer Vollsortimenter mit ober- und untergärigen Bieren sowie alkoholfreien Getränken. Traditionell für die Brauerei Wittmann ist ihr sehr hoher Anspruch an die Qualität der Rohstoffe und die Brautechnologie. Viele DLG-Auszeichnungen wie der Preis der Besten sowie 70 weitere Gold-Prämierungen sind das Ergebnis dieser gelebten Philosophie.

„Der nächste logische Schritt, den wir gehen mussten“

Ein weiterer wichtiger Baustein dieses Erfolgs sind die ständigen Investitionen in eine umweltschonende und qualitätsorientierte Maschinentechnik. Aktuell ersetzt die Brauerei Wittmann in einem mehrphasigen Projekt ihre komplette Abfüllung. Der erste Schritt dabei war die Implementierung zweier hochmoderner Portalpacker in der bestehenden Linie. In 2023 startete dann der Komplettneubau der Palettierung. Florian Drißl, 1. Braumeister bei Wittmann, blickt zurück: „Die bestehende Palettierung war aus dem Ende der 70er-Jahre. Entsprechend schwer gestaltete sich die Ersatzteil- und Wartungssituation. Es war auf unserem Weg zur neuen Abfüllung einfach der nächste logische Schritt, den wir gehen mussten.“

Nur die Räumlichkeit der Altanlage stand zur Verfügung

Für die eigentliche Umsetzung hatte die Brauerei ganz klare Vorgaben definiert: Die Palettierung sollte den zukünftigen Füller mit 30.000 Flaschen pro Stunde mühelos versorgen können, insgesamt eine maximale Betriebssicherheit bieten, nach dem Stand der Technik automatisiert sein sowie eine Kasten-Drehstation und eine Palettenkontrolle enthalten – und das alles am identischen Standort der Altanlage. Mit Blick auf die Palette gab es zudem eine weitere Aufgabe zu lösen. „Wir leisten uns als Mittelständler mit eigenem Fuhrpark noch die in vielerlei Hinsicht attraktivere Brauereipalette. Wir müssen aber auch kleinere Chargen an Europaletten ausliefern. Die wurden bei der Altanlage händisch beladen. Das sollte die neue automatisch können“, verdeutlicht Drißl.

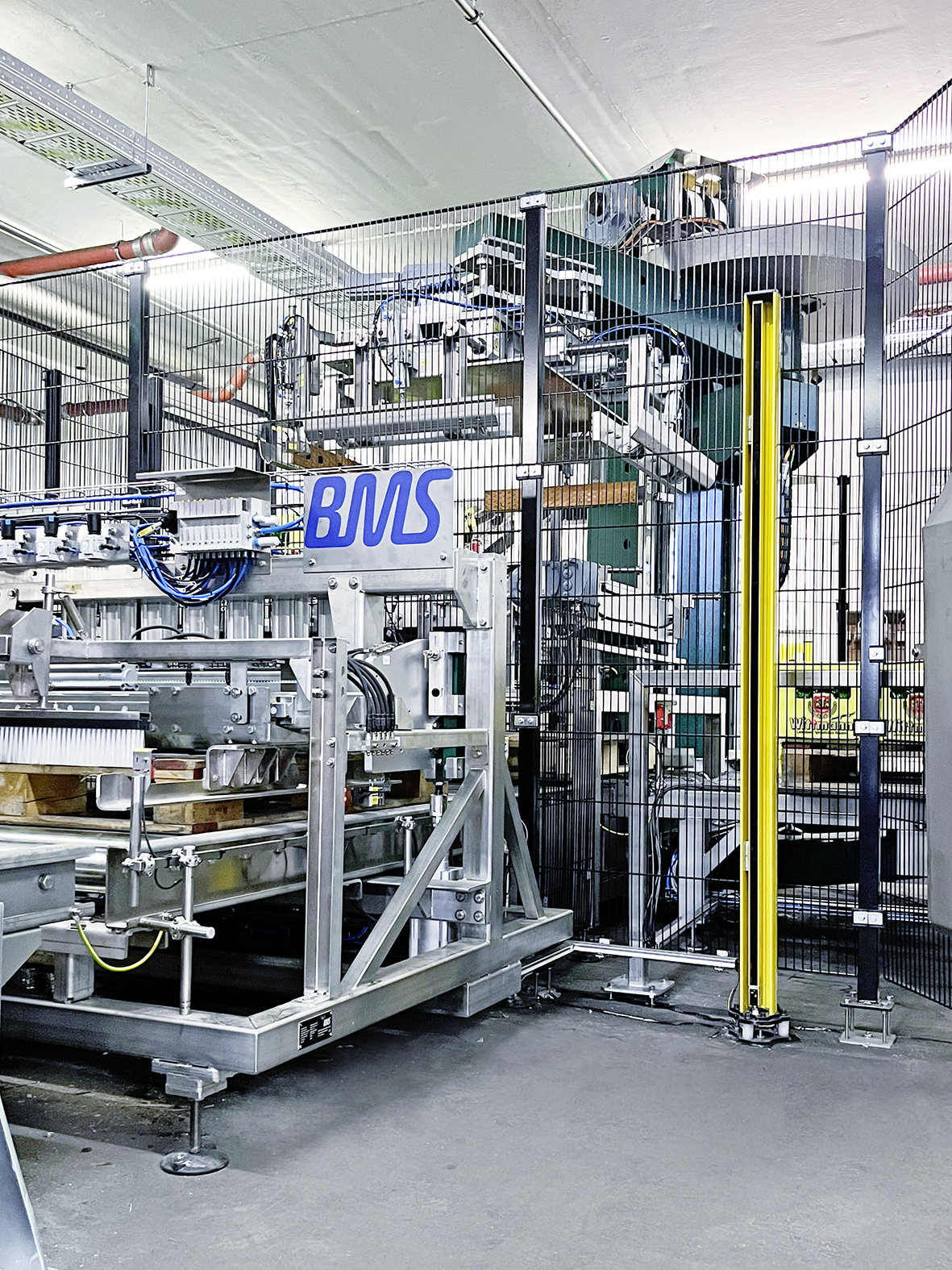

3,80 Meter Deckenhöhe, begrenzte Fläche, mehr Funktionalität – die Einplanung der neuen Palettierung der Brauerei Wittmann gestaltete sich als überaus anspruchsvoll.

3,80 Meter Deckenhöhe, begrenzte Fläche, mehr Funktionalität – die Einplanung der neuen Palettierung der Brauerei Wittmann gestaltete sich als überaus anspruchsvoll.

Lediglich 3,80 Meter Deckenhöhe

Eine zentrale Herausforderung bei der Planung und Umsetzung des Projekts waren die räumlichen Gegebenheiten. Das galt in erster Linie für die geringe Deckenhöhe von lediglich 3,80 Meter. Es waren also nur Säulenpalettierer möglich. Aber auch diese bauten in ihrer Standardausführung zu hoch. Hinzu kam, dass auf der vorgegebenen Fläche zusätzlich die geforderten Elemente Drehstation und Palettenkontrolle platziert werden mussten. Nicht zuletzt sollten die Schnittstellen bereits für die veränderten Transportwege der neuen Füllerei vorbereitet werden. „Bei dieser Fülle an Restriktionen und Vorgaben sind Bewerber bei der Ausschreibung direkt ausgestiegen. Die haben sich das mit ihrem Portfolio nicht zugetraut oder wollten den für die Individualisierung notwenigen Mehraufwand nicht umsetzen“, so Drißl.

Veränderter Aufbau verringert Säulenhöhe

Gelöst wurde dieses 3-D-Puzzle aus Raumhöhe und -fläche mit einer Sonderausführung des Säulenpalettieres UNIPAL Typ 108. Dazu wurden Bauteile wie die Antriebstechnik, Kabelwege oder Ventilinseln, die normalerweise oben an der Säule platziert sind, seitlich oder unterhalb montiert. Auf diesem Wege war die notwendige Höhenreduzierung gegeben, um die beiden Palettierer bei Wittmann einbringen zu können. Die geringere Bauhöhe bietet gleichzeitig noch einen weiteren großen Vorteil: der Säulenpalettierer lässt sich stehend auf einem LKW transportieren. Braumeister Drißl fasst zusammen: „Das ist insofern besser, als dass ich die Säule nicht demontieren muss, ich kann zum Beispiel den Greiferkopf dranlassen. Ich kann sie darüber hinaus einfacher be- und entladen und einbringen – unterm Strich bedeutete das für uns etwa zwei bis drei Tage weniger Montagezeit.“

Durch eine Neukonstruktion ließ sich die Säulenhöhe soweit absenken, dass 3,80 Meter ausreichend waren. Aber zur Decke hin ist weiterhin nicht viel Luft.

Durch eine Neukonstruktion ließ sich die Säulenhöhe soweit absenken, dass 3,80 Meter ausreichend waren. Aber zur Decke hin ist weiterhin nicht viel Luft.

Ausgelegt ist der Entlader auf eine Stundenleistung von 39.000 Flaschen und der Belader auf 36.000. Geliefert wurden weiterhin die Transporteure, die Lagentische, die Steuerung und die Palettenkontrolle. Bereits vorbereitet ist die spätere Integration eines Palettenbinders sowie die Schnittstellen zur künftigen Abfüllung. Abgewickelt wurde das Gesamtpaket inklusive Demontage, Montage, Inbetriebnahme und Schulung schlüsselfertig. Bauseitig lag die Verantwortung bei der Brauerei Wittmann.

Virtuelles Baustellenmanagement bewährt sich erneut

Die Auftragsvergabe erfolgte im Mai 2023. Die Montage in Landshut startete am 23.01.2024, ab dem 12.02.2024 wurden die ersten Flaschen gefüllt. „Wir hatten für das Gesamtprojekt inklusive Demontage und bauseitiger Vorbereitung drei Wochen angesetzt. In dieser Zeitspanne sind wir absolut geblieben“, erläutert Drißl. Zu dieser raschen Umsetzung trug ganz wesentlich das Baustellenmanagementsystem LOP 4.0 bei. LOP 4.0 ist ein cloudbasiertes Baustellenmanagementsystem, auf das alle Projektbeteiligten zugreifen können. Diese digitale Plattform bildet den Projektstatus während der Baustellenphase von der Auslieferung bis zur Inbetriebnahme mit höchstmöglicher Transparenz ab. Des Weiteren ist LOP 4.0 eine offene Kommunikations- und Dokumentationsplattform. Jeder Projektpartner kann beispielsweise Fotos oder Videos hochladen, nächste Schritte zur Diskussion stellen oder einzelne Punkte priorisieren. Das stellt sicher, dass der Status aller Projektbausteine immer aktuell und klar verständlich abgebildet wird. „Mit LOP 4.0 hatten wir bei den Packern bereits positive Erfahrungen gesammelt. Das hat einfach den Vorteil, dass aufgrund der Aktualität und Transparenz nichts auf der Strecke bleibt“, unterstreicht Drißl. Stichwort Packer: Diese hatten noch zwei weitere Wechselwirkungen mit der Palettierung. Erstens kann über die Fernwartung der Palettierung jetzt auch auf diese zugegriffen werden. Den zweiten fasst Drißl wie folgt zusammen: „Diese erste Zusammenarbeit war vollkommen reibungslos und die Maschinen laufen hervorragend. Da hatten wir einfach das Vertrauen, dass es bei der Palettierung ebenso ist. Das hat sich auch bestätigt.“

Auf der identischen Fläche der Altanlage wurde erstmalig auch eine Palettenkontrolle installiert.

Auf der identischen Fläche der Altanlage wurde erstmalig auch eine Palettenkontrolle installiert.

Europaletten werden bei laufendem Betrieb einfach eingeschleust

Die Gesamtanlage bewährt sich seit Ende März 2024 täglich im Praxisbetrieb. Verarbeitet werden ein 20er-Modulkasten, zwei 24er-Modulkästen sowie ein 11er-Limonadenkasten. Dieser weist eine Besonderheit auf: Er ist nur etwa halb so groß wie die anderen Kästen und muss deshalb zur Palettierung gedreht werden. „Hier mussten wir bei der Altanlage häufig mit Personal nachhelfen, damit sich die Kästen nicht verklemmen. Das funktioniert jetzt bei der neuen Anlage automatisch und völlig reibungslos“, freut sich Drißl.

Mit Blick auf die Paletten können wie gefordert sowohl Brauerei- als auch Europaletten be- und entladen werden. Diese lassen sich in der neuen Anlage über das Schlechtpalettenmagazin jederzeit „per Knopfdruck“ einschleusen und stehen dann zum Bepalettieren zur Verfügung. Drißl verdeutlicht den Vorteil: „Wir müssen keinen Palettenwechsel in der Palettierung vornehmen, um eine kleine Charge von etwa 30 Europaletten verarbeiten zu können. Das spart uns nicht nur das frühere händische Aufsetzen des Vollguts, sondern auch eine Umrüstzeit von sicherlich 45 Minuten.“ Die Anlage ist aber auch bereits darauf ausgelegt, überwiegend Europaletten zu verarbeiten, wenn dies der Markt fordert. In diesem Fall werden über das Palettenmagazin die Brauereipaletten eingespeist.

Geringere Säulenhöhe bedeutet gleichzeitig, dass der Palettierer stehend transportiert werden kann. Das reduziert den Transport-, Einbringungs- und Montageaufwand deutlich.

Geringere Säulenhöhe bedeutet gleichzeitig, dass der Palettierer stehend transportiert werden kann. Das reduziert den Transport-, Einbringungs- und Montageaufwand deutlich.

„Das, was vereinbart war, wurde vollumfänglich erfüllt“

Kurz zusammengefasst: Die neue Palettierung der Brauerei Wittmann bringt trotz der anspruchsvollen räumlichen Gegebenheiten die geforderte Leistung zuverlässig, die Probleme mit der Drehstation sind nicht mehr vorhanden, die Palettenkontrolle bietet mehr Sicherheit und die Europaletten können jetzt im laufenden Betrieb vollautomatisch eingeschleust werden. Eine Einschätzung, die Braumeister Drißl nach den mit der Anlage gemachten Praxiserfahrungen gerne bestätigt: „Das, was vereinbart war, wurde vollumfänglich erfüllt. Wir sind absolut zufrieden. Die Palettierung steht möglichen Folgeprojekten ganz sicher nicht im Wege.“

Sie möchten mehr lesen? Hier finden Sie die Print-Ausgabe aus der 4. Ausgabe der Getränke! Technologie & Marketing, 2024.