Knifflige Ausgangslage: Schräge Fläche, schwankende Abmaße, unregelmäßig orientiert

Molkerei Sachsenmilch automatisiert das Abpacken ihrer Käsekeile mit einem Flexpicker

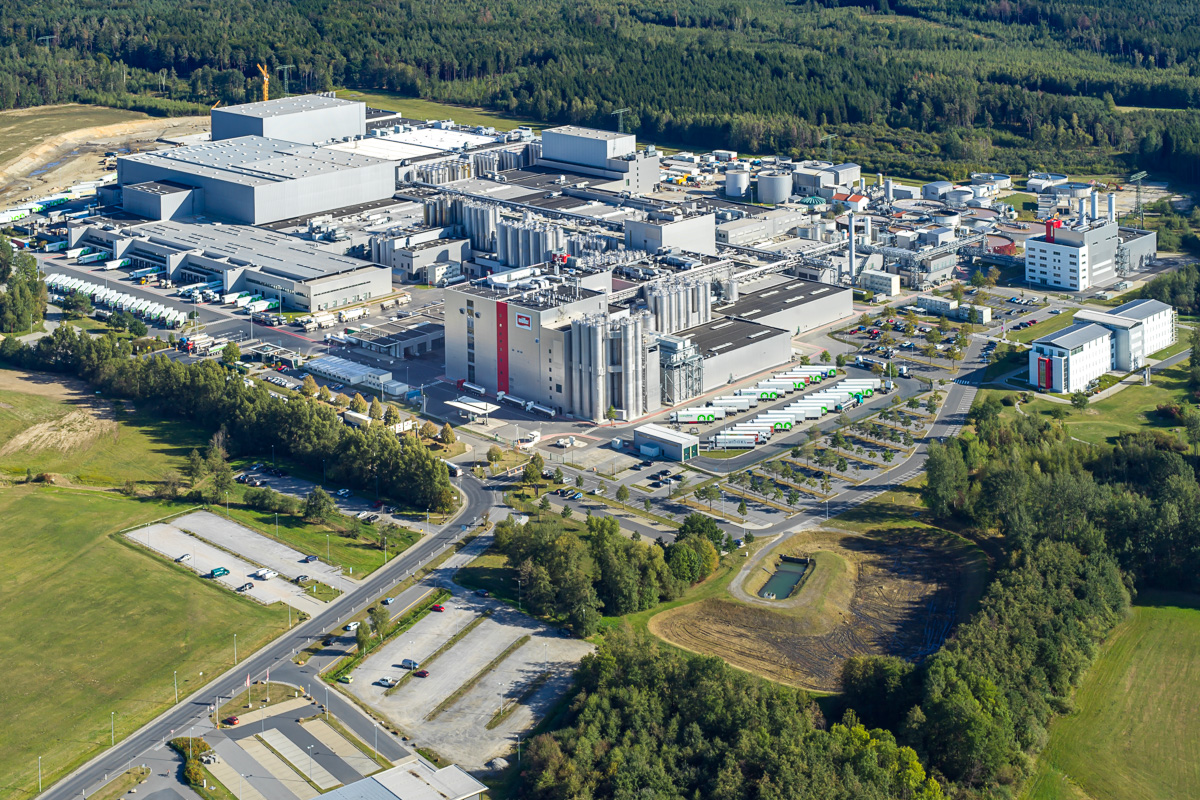

Die Sachsenmilch Leppersdorf GmbH zählt zu den modernsten Molkereien Europas und zu den größten Investitionsprojekten in der Geschichte der Unternehmensgruppe Theo Müller. Über eine Milliarde Euro sind seit der Übernahme in den Neubau und die Erweiterung geflossen. Anfang 2021 wurde nun eine weitere Investition erfolgreich abgeschlossen. Ziel dabei war es, das bislang händische Einpacken von Käsekeilen zu automatisieren.

Sachsenmilch verarbeitet mit rund 2.800 Mitarbeitern jährlich etwa 1,8 Milliarden Kilogramm Rohmilch zu einem breit gefächerten Produktspektrum, das neben Milch, Butter, Joghurt, Käse auch Molkederivate für Babynahrung sowie Bioethanol umfasst. Vertrieben werden die Lebensmittel unter anderem unter den Marken Sachsenmilch, Müller und Loose.

Imposante Erscheinung: Sachsenmilch verarbeitet mit rund 2.800 Mitarbeitern jährlich etwa 1,8 Milliarden Kilogramm Rohmilch zu einem breit gefächerten Produktspektrum.

Imposante Erscheinung: Sachsenmilch verarbeitet mit rund 2.800 Mitarbeitern jährlich etwa 1,8 Milliarden Kilogramm Rohmilch zu einem breit gefächerten Produktspektrum.

Käsekeile schwanken deutlich in ihren Abmessungen

Rund die Hälfte der angelieferten Rohmilch wird zu Käse verarbeitet und in bedarfsgerechte Verpackungsvarianten abgepackt. Eine wichtige Stellung nehmen hierbei die 450-g-Käsekeile ein, die bei Sachsenmilch nach einem definierten Muster aus Käselaibern mit einem Gewicht von zirka 12 kg maschinell geschnitten werden. Immer identisch erfolgt dabei der quadratische Mittelausstich, aus dem drei Keile resultieren. Diese sind später in der Verpackung daran zu erkennen, dass sie nur zwei Rindenseiten aufweisen und nicht wie die Randkeile drei. Die Mittelkeile haben ein konstantes Maß, wohingegen die äußeren Keile deutlich schwanken. Zur Erklärung: Alle Käselaibe haben zwar ein nahezu gleiches Gewicht, variieren aber bei Durchmesser und Höhe aufgrund des Reifungsprozesses. Bei einem kleineren Durchmesser des Laibs ist der Randkeil beispielsweise kürzer und breiter, bei einem größeren Durchmesser dagegen länger und schmaler.

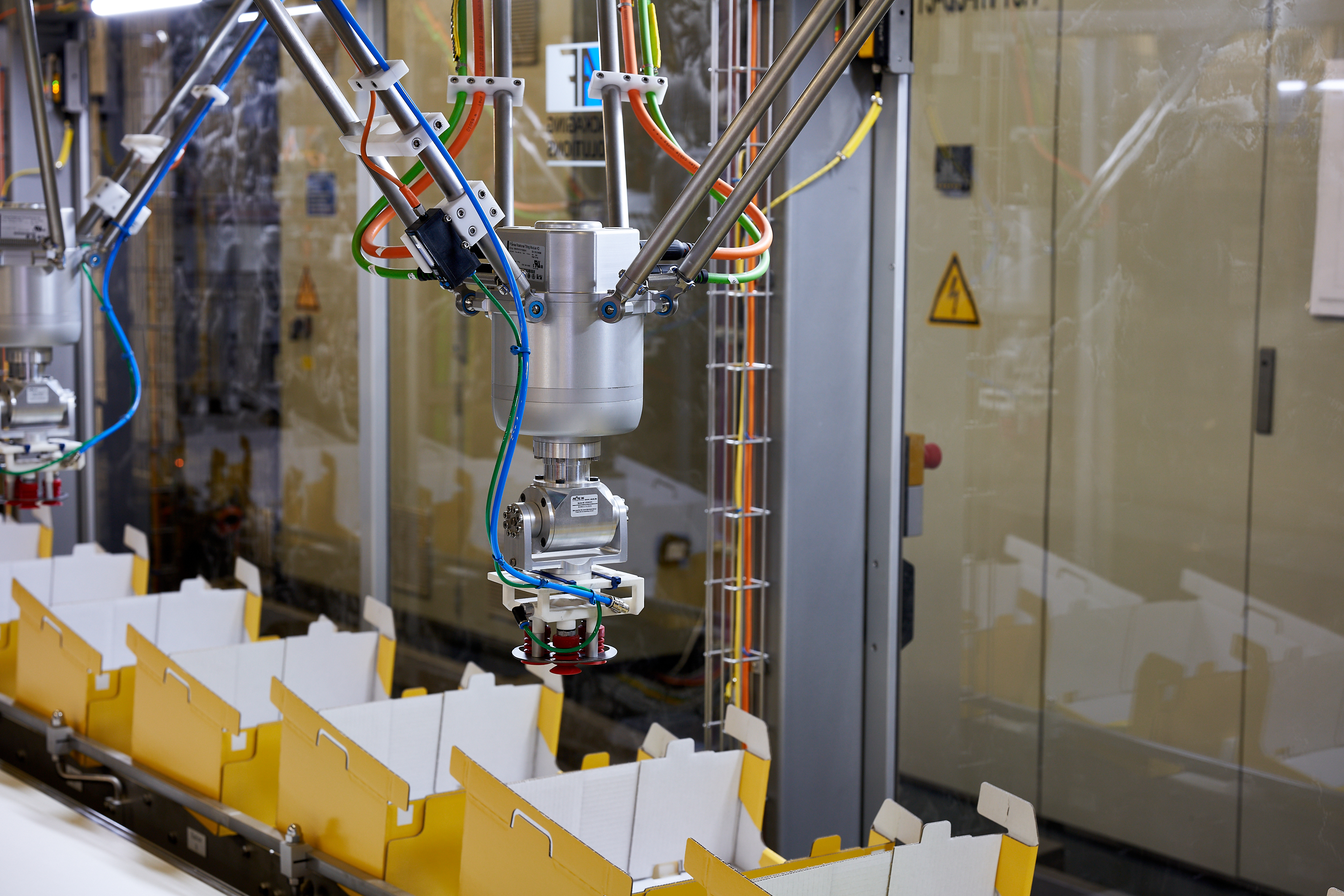

Kompakt und leistungsstark: Flexpicker mit integriertem Kartonierer

Die Käsekeile wurden bei Sachsenmilch bislang manuell in die Versandkartons eingesetzt. „Solche Arbeiten bieten ein hohes Automatisierungspotenzial. Entsprechend suchten wir nach einer Lösung, um die Käsekeile effizient maschinell verpacken zu können“, blickt Katharina Rossow, Projektingenieurin Technische Projekte bei Sachsenmilch, zurück. In der ersten Planungsphase wurde sogar angedacht, die komplette Käsekeilproduktion maschinell zu verarbeiten. „Der Packer wäre dann aber so groß geworden, dass er am vorgesehenen Standort keinen Platz gefunden hätte“, erläutert Rossow. Sachsenmilch konzentrierte sich daraufhin auf die Hauptkäsesorte, die rund zwei Drittel der Produktion ausmacht. Das restliche Drittel sollte weiterhin per Hand in die Trays eingesetzt werden.

„Wir entschieden uns aufgrund der soliden Technik und der positiven Erfahrungen aus den vielen gemeinsamen Projekten bezüglich individueller Anpassung und Umsetzung für eine Zusammenarbeit mit A+F“, fasst Rossow zusammen. Zentraler Punkt der Lösung ist ein so genannter Flexpicker mit integriertem Kartonierer. Diese Flexline-Konstruktion vereint zwei bewährte Produktgruppen mechanisch und steuerungstechnisch in einem Maschinengestell. Das Ergebnis ist erstens ein erheblicher Synergieeffekt bei der Steuerung - für beide Aufgaben ist ein System ausreichend. Zweitens baut die Maschine sehr kompakt, was nicht nur bei Sachsenmilch einen weiteren Pluspunkt darstellt. Denn ein Bestandsgebäude bedeutet immer auch die Herausforderung, eine passende Maschine für die räumlichen Gegebenheiten zu finden. Rossow unterstreicht: „Das hat perfekt geklappt. Die Bedienung oder Wartung der Anlage ist von allen Seiten gut möglich. Die Lösung entspricht einfach allen Anforderungen, die im Vorfeld seitens Sachsenmilch definiert wurden.“

Greifsystem, Sensorik und Condition Monitoring feiern Premiere

Im Gegensatz zu den Komponenten der Grundmaschine mussten die Sensorik sowie das Greifsystem für das Produkt Käsekeil ganz neu entwickelt werden. „Die gewählte Technik kannten wir bei Sachsenmilch noch nicht, sie war aber schnell unsere Wunschlösung. Und das Vertrauen war vorhanden, dass sie das auch leisten kann“, so Rossow.

Seine Sachsenmilch-Premiere feierte bei diesem Projekt darüber hinaus das Modul „Condition Monitoring“, das in der Verpackungsmaschine „Flexline“ integriert wurde. Mit Condition Monitoring werden umfassend Daten der Produktion, Maschine und Umgebung automatisch erfasst. Das gilt unter anderem für Statusmeldungen, Warnungen und Störungen der Maschine sowie Produktionsdaten. Alle diese Daten werden auf einem „Stand alone“-Industrie-PC gespeichert, archiviert und in einem Dashboard dargestellt, auf welches sich mit jedem aktuellen Browser zugreifen lässt. Die Architektur ist somit ohne zusätzlichen Hardwareaufwand in ein Firmennetzwerk zu integrieren. Rossow ergänzt: „Dieses Tool hat sich vor allem unsere Instandhaltung gewünscht. Zudem bietet es uns die Chance, die Anlagenperformance über die erzielte Transparenz optimieren zu können. Das ist wirklich sehr hilfreich.“

Schnelle Eingreiftruppe: Insgesamt vier Delta-3-Picker befüllen die Kartons nach einem verschachtelten Packschema drei- oder vierlagig.

Schnelle Eingreiftruppe: Insgesamt vier Delta-3-Picker befüllen die Kartons nach einem verschachtelten Packschema drei- oder vierlagig.

Käsekeile werden vor dem Packer nicht ausgerichtet

Das Gesamtprojekt wickelte A+F inklusive Bedienerschulung schlüsselfertig ab. Der Auftrag umfasste neben der Flexline die mechanische und steuerungsseitige Anbindung an den Käseschneider, die Tiefziehanlage sowie die verbleibende Handabnahme, welche die eigentliche Schnittstelle darstellt. „Es musste so umgesetzt werden, dass wir unsere Handabnahme für das restliche Drittel unserer Käsekeile weiter nutzen konnten. Wir fahren also entweder über die Handabnahme oder die Maschine. Das funktioniert alles sehr gut“, resümiert Rossow.

Angeliefert wurden die Anlagenteile wie geplant am 02.02.21. Bereits eine Woche später fuhren die ersten Käsekeile über die Anlage. Diese laufen vom verbliebenen Handarbeitsplatz über einen Produktförderer zum Flexpicker. Sie werden dabei nicht ausgerichtet, sondern sind eher „chaotisch“ orientiert. Im Einlauf prüft eine Barcodeerkennung den Käsekeil von unten auf die richtige Produktzuordnung. Außerdem werden die Käsekeile auf zwischenzeitlich vorkommende Oberfolienrollenwechsel der vorgelagerten Tiefziehanlage abgefragt. Käse mit falschem Barcode oder festgestelltem Oberfolienwechsel werden ausgeschleust.

3-D-Inspektor erfasst Form, Position und Lage

Nach den Kontrollen werden die Käsekeile auf zwei Spuren verteilt. Ein 3-D-Inspektor erfasst auf beiden Spuren die Keilform, seine Position und die Lage des Käses. Diese Informationen ermöglichen es dem Delta-3-Picker, den Käsekeil in der richtigen Position anzufahren, aufzunehmen und in das aufgefaltete Schulterlaschentray zu platzieren. Aufgenommen wird der Keil dabei mittels Vakuum, das vergleichbar einer Wasserstrahlpumpe über den Venturi-Effekt mit Pressluft erzeugt wird. Das erlaubt dem Saugkopf eine Bewegungsfreiheit, die mit einer Vakuumpumpe nicht darstellbar wäre.

Identische Steuerung für Grundmaschine und Roboterarm

Der Delta-3-Picker selbst ist ein servoangetriebener Roboterarm, der neben den x-, y- und z-Achsen über eine Dreh- sowie eine Kippachse verfügt. Er kann damit jede Position in seinem Arbeitsbereich anfahren. Die Grundmaschine und der Roboterarm haben die identische Steuerung, was aus Sicht der Bedienung und der Instandhaltung von Vorteil für den Kunden ist.

Die am ersten Picker vorbeilaufenden Keile, die sich zwar in seinem Bewegungsradius befinden, aber im Zeitfenster nicht erfasst werden können, werden vom zweiten der insgesamt vier Picker verarbeitet. Die von diesem nicht erfassten Keile greift dann der dritte, die vom dritten wiederum der vierte. Lässt sich ein Käsekeil zum Beispiel wegen gezogener Falschluft nicht aufnehmen, fällt dieser nach dem vierten Picker über eine Ablaufrinne in eine bereitgestellte Ausschleusebox.

Rundum zufrieden: „Die Lösung entspricht einfach allen Anforderungen, die im Vorfeld seitens Sachsenmilch definiert wurden“, so Katharina Rossow, Projektingenieurin Technische Projekte bei Sachsenmilch.

Rundum zufrieden: „Die Lösung entspricht einfach allen Anforderungen, die im Vorfeld seitens Sachsenmilch definiert wurden“, so Katharina Rossow, Projektingenieurin Technische Projekte bei Sachsenmilch.

„Wir hier bei Sachsenmilch sind mit der Umsetzung sehr zufrieden“

Der in die Anlage integrierte Kartonaufrichter mit Sonderausführung Krempelstation faltet parallel zum Einpacken die Kartons und die Eingriffskrempelung. Die fertig verklebten Kartons werden in einen geneigten Kartontransport gestellt. Die Steuerung taktet diese Kartons entsprechend dem Füllgrad im Zulauf vor. Der Karton- und der Käsekeilstrom sind dabei gegenläufig angeordnet. Jeder der vier Picker hat Zugriff auf zwei Kartons. Ist ein Karton zum Beispiel befüllt und geht zum Schulterlaschenverschließer, kann der Picker aufgrund dieser Konstruktion in den zweiten leeren Karton weiter einsetzen. Rückt dagegen ein nicht vollständig befüllter Karton eine Position weiter, werden die Käsekeile vom nächsten Picker in diesen gepackt. Über eine Zählfunktion wissen die Picker dabei genau, wie viele Käsekeile im jeweiligen Karton noch einzusetzen sind.

Die vier Delta-3-Picker befüllen auf diesem Wege die Kartons nach einem verschachtelten Packschema drei- oder vierlagig. Am vollen Karton werden abschließend die Schulterlaschen verschlossen, bevor er zur Handabnahme auf die Abnahmerollenbahn läuft. Zum sicheren Betrieb der automatischen Käsekeilverpackung sind zwei Bediener pro Schicht im Einsatz. „Wir haben jetzt so viel Potenzial gewonnen, um unsere maximale Schneideleistung maschinell abpacken zu können“, stellt Rossow heraus. Bedeutet dieser positive Ausblick auch ein ebensolches Projektfazit? Absolut, wie Rossow unterstreicht: „Es hat alles termin- und budgetgerecht geklappt. Kurz: Produktions- und instandhaltungsseitig sind wir hier bei Sachsenmilch mit der Umsetzung sehr zufrieden.“

Sie möchten mehr erfahren? Hier finden Sie die vollständige Reportage über die Projektarbeit als Download-PDF.

Erschienen in: neue verpackung / August 2021